1. มาตรการควบคุมการเปลี่ยนรูปการเชื่อม

(1) ดำเนินการวิเคราะห์และคำนวณโครงสร้างตามสมควร กำหนดค่าเผื่อการเสียรูปและการหดตัวของแนวเชื่อม และสำหรับส่วนประกอบโหนดที่ซับซ้อน สามารถกำหนดค่าเผื่อการหดตัวของแนวเชื่อมได้ผ่านการทดสอบ

(2) ควบคุมการกวาดล้างการชุมนุม

ควบคุมความแม่นยำในการประมวลผลมุมเอียงและระยะห่างในการประกอบอย่างเข้มงวด และเลือกรูปร่างร่องและลำดับการเชื่อมที่เหมาะสมเพื่อลดการเสียรูปในการเชื่อม

(3) ใช้โครงยางที่ป้องกันการเสียรูป

ประกอบชิ้นส่วนประกอบที่จำเป็นและโครงยางสำหรับเชื่อม อุปกรณ์จับยึดเครื่องมือ ส่วนรองรับ และระยะเผื่อการหดตัวที่สงวนไว้

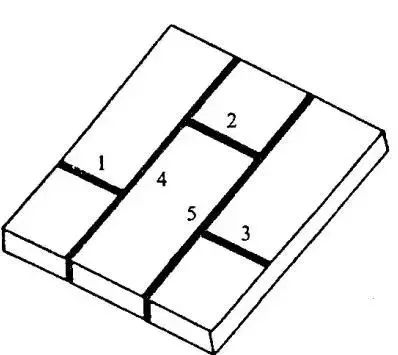

(4) ประกอบโดยรวมเป็นชิ้น ๆ

สำหรับส่วนประกอบที่ซับซ้อน เท่าที่เป็นไปได้ในบล็อก วิธีการประกอบการเชื่อมโดยรวมของการผลิต

การเชื่อมแบบต่อชิ้น:

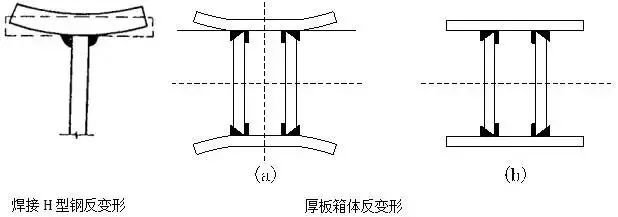

(5) การเชื่อมแบบสมมาตรและสม่ำเสมอ

Ø เมื่อรอยเชื่อมร่องแผ่นหนา จำนวนการหมุนเวียนจะเพิ่มขึ้นตามการเสียรูป และการเชื่อมจะถูกนำไปใช้แบบสมมาตร และการแก้ไขเปลวไฟในกระบวนการก็จะตรงกันด้วย

Ø เมื่อการกระจายรอยเชื่อมของส่วนประกอบสัมพันธ์กับการกระจายเชิงเส้นตรงที่เป็นกลางทางเรขาคณิตของส่วนประกอบ การเชื่อมของส่วนประกอบจะใช้การเชื่อมแบบสมมาตรสม่ำเสมอเพื่อชดเชยการเสียรูปโดยรวมของส่วนประกอบโดยใช้หลักการสมมาตร

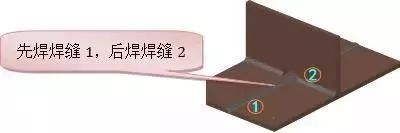

Ø รอยเชื่อมทั้งสองที่จัดเรียงตามสมมาตรแกนกลางของระนาบมีความสมมาตรซึ่งกันและกันในทิศทางเดียวกัน ข้อกำหนดเดียวกัน และการเชื่อมจะดำเนินการในเวลาเดียวกัน ในเวลานี้ การหดตัวหรือการเสียรูปของรอยเชื่อมสมมาตรทั้งสอง ตามแนวดิ่งของแกนสะเทินของระนาบจะสมดุลและหักล้างกัน

Ø เพื่อความสมดุลของรอยเชื่อมบนระนาบสมมาตรอื่น รอยเชื่อมบนระนาบทั้งสองเป็นรอยขวาง ทิศทางการเชื่อมเหมือนกัน ข้อกำหนดเหมือนกัน ดังนั้นรอยเชื่อมทั้งหมดจะต้องสมมาตรกับแกนที่เป็นกลางของ ส่วนประกอบ เพื่อให้การเสียรูปโดยรวมของส่วนประกอบมีความสมดุลซึ่งกันและกันและลดลง

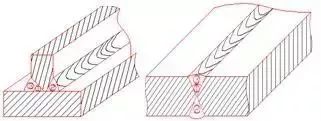

(6) ตั้งค่าการเสียรูปย้อนกลับของการเชื่อมตามลักษณะของข้อต่อ

สำหรับรอยเชื่อมชนิด T ที่มีการยืดตัวของแผ่นปีกขนาดใหญ่ การหดตัวของรอยเชื่อมหลังการเชื่อมทำให้เกิดการยุบตัวด้านล่างของส่วนที่ยื่นออกมาของแผ่นปีก และการเสียรูปย้อนกลับของการเชื่อมที่ตั้งไว้ล่วงหน้าก่อนการผลิตเป็นวิธีการเชื่อมที่มีประสิทธิภาพในการ ควบคุมการเปลี่ยนรูปแนวเชื่อม

A. คำนวณปริมาณการเสียรูปหรือมุมของส่วนที่ยืดออกของแผ่นปีกตามขนาดรอยเชื่อม (ปริมาณการบรรจุ) ปริมาณการขยายแผ่นปีก และความหนาของแผ่นปีก

B. ประกอบการเชื่อมหลังจากการเชื่อมเปลี่ยนรูปย้อนกลับของแผ่นปีกที่ตั้งไว้ล่วงหน้าตามค่าการเสียรูปโดยประมาณที่คำนวณได้

C. สำหรับความหนาของแผ่นปีกที่หนาขึ้น การผลิตแม่พิมพ์ปั๊มแบบพิเศษบนแท่นพิมพ์กำลังสูงจะยับยั้งการเสียรูปโดยตรงหลังจากการประกอบปกติของการเชื่อมไพรเมอร์เสร็จสิ้น วิธีการให้ความร้อนด้วยเปลวไฟจะถูกใช้เพื่อตั้งค่าการป้องกันการเสียรูปของการเชื่อมของแผ่นปีก

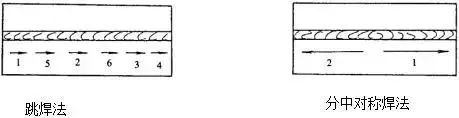

(7) ลำดับการเชื่อมที่เหมาะสม

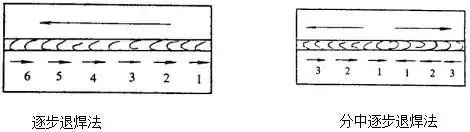

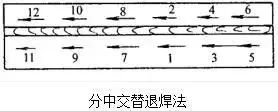

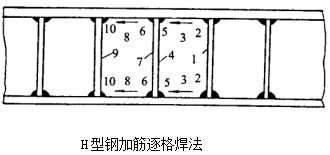

สำหรับการเชื่อมที่ยาวขึ้น ภายใต้เงื่อนไขที่อนุญาตโดยโครงสร้าง การเชื่อมต่อเนื่องควรเปลี่ยนเป็นการเชื่อมเป็นระยะเพื่อลดการเสียรูปเนื่องจากเมื่อไม่อนุญาตให้มีการเชื่อมที่ไม่ต่อเนื่อง ควรเลือกลำดับการเชื่อมที่เหมาะสมเพื่อลดหรือยกเลิกซึ่งกันและกันจากการเสียรูปของการเชื่อมสามารถใช้วิธีการบัดกรีแบบขั้นตอน วิธีการบัดกรีแบบเศษส่วน วิธีการเชื่อมแบบกระโดด วิธีการเชื่อมแบบสลับ และวิธีการบัดกรีแบบสมมาตรบางส่วน

2. มาตรการควบคุมและกำจัดความเครียดในการเชื่อม

(1) การควบคุมความเครียดในการเชื่อม

(1) มาตรการการออกแบบ

Ø ลดจำนวนรอยเชื่อมและขนาดรอยเชื่อมบนโครงสร้าง

Ø การจัดเรียงรอยเชื่อมแบบสมมาตรเพื่อหลีกเลี่ยงการกระจุกตัวของรอยเชื่อมมากเกินไป

Ø ใช้รูปแบบของข้อต่อที่มีความแข็งแกร่งน้อยกว่า

(2) มาตรการด้านกระบวนการ

ก.ลดปริมาณการเติมรอยเชื่อมเพื่อลดความเครียดที่หลงเหลือจากการเชื่อม

Ø กำหนดร่องเชื่อมของข้อต่อแผ่นหนาอย่างสมเหตุสมผลเพื่อลดปริมาณการเชื่อม

Ø ควบคุมความแม่นยำในการประมวลผลและช่องว่างการประกอบของร่องและหลีกเลี่ยงการเพิ่มปริมาณการเชื่อม

Ø ควบคุมรอยเชื่อมรอยต่อแผ่นหนา T เพื่อเสริมมุมการเชื่อมหลีกเลี่ยงการเพิ่มปริมาณการเชื่อม

ข.ใช้ลำดับการเชื่อมที่เหมาะสมเพื่อลดความเค้นตกค้างของการเชื่อม

Ø เมื่อทำการเชื่อมบนส่วนประกอบเดียวกัน การเชื่อมควรใช้แบบกระจายความร้อนและการกระจายแบบสมมาตรให้มากที่สุด

Ø เมื่อส่วนประกอบถูกเชื่อม จากตำแหน่งที่ค่อนข้างคงที่ของส่วนประกอบถึงกัน ไปจนถึงตำแหน่งที่มีอิสระในการเคลื่อนที่ระหว่างกันมากขึ้น

Ø ตั้งค่าขอบการหดตัวล่วงหน้าอย่างสมเหตุสมผล รอยต่อที่มีการหดตัวที่ชัดเจนจะถูกเชื่อมก่อน และข้อต่อที่มีการหดตัวเล็กน้อยจะถูกเชื่อมในภายหลัง และการเชื่อมควรเชื่อมภายใต้ข้อจำกัดที่เล็กที่สุดที่เป็นไปได้

ค.ตรวจสอบให้แน่ใจว่าอุณหภูมิอุ่น อุณหภูมิ interlayer สูงสุดและต่ำสุดในการเชื่อมควรได้รับการควบคุมอย่างมีประสิทธิภาพ ลดระดับการยึดเกาะของรอยเชื่อม ลดช่วงโซนที่ได้รับผลกระทบจากความร้อนในการเชื่อม และลดความเครียดตกค้างในการเชื่อมของรอยเชื่อมแผ่นหนา

ง.ใช้วิธีการเชื่อมที่สมเหตุสมผล เช่น การหลอมละลายขนาดใหญ่ การหลอมละลายขนาดใหญ่ กระแสไฟฟ้าขนาดใหญ่ และวิธีการเชื่อมแบบ CO2 ที่มีประสิทธิภาพ ซึ่งสามารถลดจำนวนช่องเชื่อมและลดการเสียรูปในการเชื่อมและความเค้นตกค้าง

อีการใช้วิธีการให้ความร้อนแบบชดเชยเพื่อลดความเครียดในการเชื่อม: ในกระบวนการเชื่อมให้ความร้อนที่ด้านอื่น ๆ ของหัวเชื่อม ความกว้างของการทำความร้อนไม่น้อยกว่า 200 มม. เพื่อให้และพื้นที่เชื่อมในเวลาเดียวกันขยายและ ในเวลาเดียวกันเพื่อให้บรรลุวัตถุประสงค์ในการลดความเครียดในการเชื่อม

ฉ.วิธีการตอกเพื่อลดความเค้นตกค้างของการเชื่อม: หลังจากการเชื่อม ค้อนมือที่มีหน้าหัวกลมขนาดเล็กจะใช้ค้อนทุบบริเวณรอยต่อใกล้ของรอยเชื่อม เพื่อให้สามารถขยายโลหะของรอยเชื่อมและบริเวณใกล้ตะเข็บ และ ผิดรูป ซึ่งใช้เพื่อชดเชยหรือชดเชยการเปลี่ยนรูปพลาสติกแบบบีบอัดที่เกิดขึ้นระหว่างการเชื่อม เพื่อลดแรงเค้นตกค้างในการเชื่อม

เวลาโพสต์: Jun-06-2022